‘อะลูมิเนียม’ กับบทบาท Advance Materials แห่งยุคยานยนต์ไฟฟ้า

ในยุครถยนต์ไฟฟ้าที่กำลังเบ่งบาน ‘อะลูมิเนียม’ ได้สวมบทบาท Advanced Materials ที่เข้ามาปลดล็อกให้อุตสาหกรรมยานยนต์เดินหน้าพร้อมไปกับการลดการปล่อยก๊าซคาร์บอนไดออกไซด์

“Advanced Materials” คือ วัสดุชั้นสูง หรือ วัสดุเชิงก้าวหน้า โดยไม่จำกัดประเภทวัสดุ

ซึ่งวัสดุในกลุ่มนี้มีความต้องการมากขึ้นอย่างต่อเนื่องสอดคล้องไปกับความก้าวหน้าของเทคโนโลยีที่ไม่หยุดนิ่ง

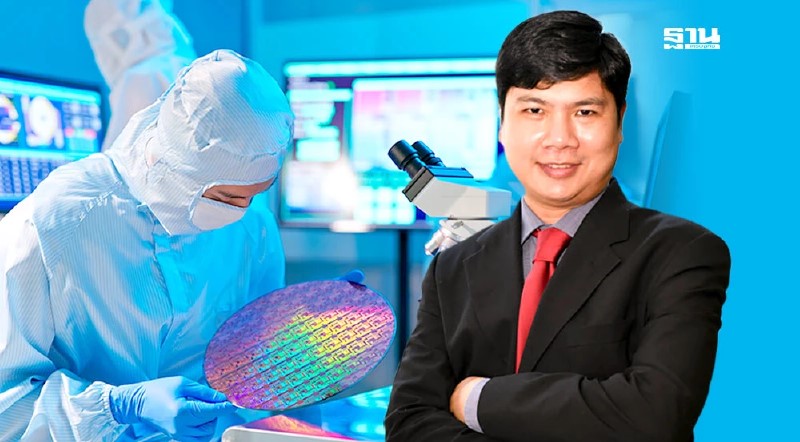

ผศ.ดร.พร้อมพงษ์ ปานดี

อาจารย์ประจำภาควิชาวิศวกรรมอุตสาหการ คณะวิศวกรรมศาสตร์

มหาวิทยาลัยเทคโนโลยีพระจอมเกล้าธนบุรี ให้สัมภาษณ์กับ M

Report ถึงความสำคัญของอะลูมิเนียมในฐานะหนึ่งใน Advanced

Materials แห่งยุคยานยนต์ไฟฟ้าไว้ดังนี้

‘อะลูมิเนียม’ กับบทบาท Advanced

Materials แห่งยุคยานยนต์ไฟฟ้า

ผศ.ดร.พร้อมพงษ์ เปิดประเด็นถึงความน่าสนใจของอะลูมิเนียมซึ่งเป็นโลหะน้ำหนักเบา

มีความแข็งแรงต่อน้ำหนักสูง มีความหนาแน่นน้อยกว่าเหล็กถึง 3 เท่า ขึ้นรูปได้ง่าย

และสามารถขึ้นรูปได้หลายวิธี

ทำให้อะลูมิเนียมเป็นวัสดุที่ถูกใช้ในการผลิตสินค้าต่าง ๆ มาอย่างยาวนาน

โดยปัจจุบันมีการนำไปใช้งานอย่างแพร่หลาย และมีความต้องการเพิ่มขึ้นอย่างต่อเนื่อง

ข้อดีของอะลูมิเนียมไม่ได้มีเพียงการลดน้ำหนักเท่านั้น

แต่ยังสามารถรีไซเคิลและนำกลับมาใช้ใหม่ได้เกือบ 100% ด้วยเหตุนี้

สินค้าหลายชนิดที่ผลิตจากอะลูมิเนียมจึงเป็นการนำวัสดุจากการรีไซเคิลกลับมาใช้งาน

สำหรับการรีไซเคิลอะลูมิเนียมนั้นทำได้โดยวิธีการหลอม

ซึ่งใช้พลังงานในรีไซเคิลน้อยกว่าการถลุงจากสินแร่เป็นอย่างมาก โดยหากดำเนินการด้วยเทคนิคที่เหมาะสม

จะทำให้ได้คุณภาพของผลิตภัณฑ์อะลูมิเนียมที่ยังดีเช่นเดิม

นอกจากนี้

การผลิตชิ้นงานอะลูมิเนียมด้วยวิธีการหล่อฉีดขึ้นรูป (Aluminum

Die Casting) จะได้ชิ้นงานที่มีรูปทรง “Near net shape” ซึ่งเป็นชิ้นงานที่มีรูปทรงใกล้เคียงกับชิ้นงานสุดท้ายที่ต้องการ

ทำให้ลดขั้นตอนในการเก็บรายละเอียดลง จึงสามารถผลิตงานได้อย่างรวดเร็ว

และรองรับการผลิตงานที่มีรูปทรงซับซ้อนได้ดี

หากจะกล่าวว่า

“อะลูมิเนียม” เป็น “วัสดุที่เป็นมิตรต่อสิ่งแวดล้อม”

ก็เป็นคำกล่าวที่หลายฝ่ายยอมรับ ซึ่งอะลูมิเนียมยังมีบทบาทสำคัญต่อหลายผลิตภัณฑ์ที่มองหาความเป็นมิตรต่อสิ่งแวดล้อมตลอดวัฏจักรชีวิตของผลิตภัณฑ์อีกด้วย

ด้วยเหตุผลเหล่านี้ ทำให้ “อะลูมิเนียม” เป็นที่สนใจของคณะวิศวกรรมศาสตร์ มหาวิทยาลัยเทคโนโลยีพระจอมเกล้าธนบุรี ซึ่งเล็งเห็นศักยภาพของอะลูมิเนียมในการตอบโจทย์อนาคตของโลกที่ต้องรับแรงกดดันในเรื่องสิ่งแวดล้อมมากขึ้นเรื่อย ๆ นำไปสู่งานวิจัยอะลูมิเนียมอัลลอยเกรดใหม่

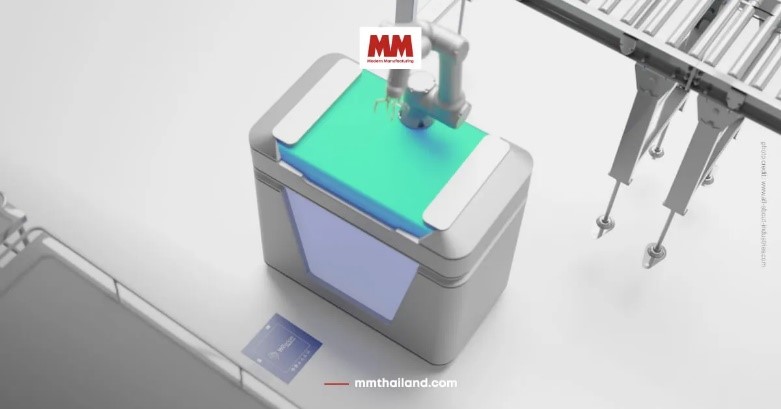

เครื่องฉีดไดคาสติ้ง

แบรด์ Bühler รุ่น ECOLINE S

ณ

คณะวิศวกรรมศาสตร์ มหาวิทยาลัยเทคโนโลยีพระจอมเกล้าธนบุรี

“Al–Ni alloy” งานวิจัยที่ถูกนำไปต่อยอด หลังตีพิมพ์ในวารสารระดับโลก

อย่างไรก็ดี

“อะลูมิเนียม” ไม่ใช่วัสดุที่ดีทุกด้าน

ด้วยจุดหลอมเหลวต่ำทำให้ทนต่อความร้อนได้ไม่ดีเท่าเหล็ก

อีกทั้งยังมีความสามารถในการรับแรงล้า (Fatigue) ต่ำกว่าเหล็ก ไปจนถึงการสูญเสียความคงทนเมื่ออุณหภูมิสูงขึ้น

แต่ข้อดีมากมายของอะลูมิเนียมได้สร้างแรงจูงใจให้ผู้ผลิตต้องการอะลูมิเนียมที่แข็งแรงขึ้น

ทนอุณหภูมิได้สูงขึ้น นอกจากนี้ ยังต้องมีคุณสมบัติในการหล่อที่ดีขึ้นด้วย เช่น

การไหลตัวของอะลูมิเนียมหลอมเหลว ความต้านทานต่อการแตกร้าวขณะร้อน เป็นต้น

อะลูมิเนียมอัลลอยที่ถูกใช้อย่างแพร่หลายในงานหล่อขึ้นรูปปัจจุบัน

คือ อะลูมิเนียมซิลิคอน (Al-Si alloy) เนื่องจากหล่อได้ง่าย

ทนทานต่อการกัดกร่อน รองรับการเชื่อม

โดยอะลูมิเนียมอัลลอยเกรดนี้มักนำมาผสมกับทองแดงหรือแมกนีเซียมเพื่อให้มีคุณสมบัติดีขึ้น

แต่ทว่า อะลูมิเนียมซิลิคอนก็ยังมีข้อด้อยที่ทนต่อความร้อนได้ไม่ดีนัก และนี่เองคือโจทย์ในการทำวิจัยของ

ผศ.ดร.พร้อมพงษ์ ปานดี จนได้เป็น “Al–Ni alloy”

“อะลูมิเนียมนิกเกิลอัลลอย

(Al–Ni

alloy) คือ

อะลูมิเนียมอัลลอยชนิดใหม่ที่เกิดจากการเติมนิกเกิลเข้าไปในอะลูมิเนียม

ทำให้มีความเสถียรของโครงสร้างสูง สามารถทนต่อความร้อนได้ดีกว่าอะลูมิเนียมซิลิคอนอัลลอย”

โดยในกรณีที่ผสมนิกเกิลในอัตราส่วน 6%

ของน้ำหนักทั้งหมด จะได้อะลูมิเนียมนิกเกิลอัลลอยที่มีอุณหภูมิยูเทคติกที่ 640

องศาเซลเซียส อย่างไรก็ตาม เนื้อพื้น (matrix) ของอะลูมิเนียมนิกเกิลอัลลอยนั้นไม่คงทนมากนัก

เนื่องจากนิกเกิลหลอมละลายเข้ากับอะลูมิเนียมได้น้อย

จึงจำเป็นต้องเติมธาตุผสมรองเพิ่มเข้าไป เพื่อปรับปรุงสมบัติเชิงกลให้ดียิ่งขึ้น

อะลูมิเนียมนิกเกิลอัลลอยผ่านการทดสอบอัตราส่วนของนิกเกิลที่หลากหลาย

เพื่อให้ได้สมบัติของความแข็งแรงและความต้านทานแรงดึงสูงสุด

และได้รับการพิสูจน์แล้วว่าเป็นโลหะผสมอะลูมิเนียมที่มีแนวโน้มว่าจะทนต่ออุณหภูมิสูงได้ดี

งานวิจัยชิ้นนี้ของ

ผศ.ดร.พร้อมพงษ์ ปานดี และทีมวิจัยได้รับการตีพิมพ์ในวารสารวิชาการ Materials

Science and Engineering A ฉบับที่ 709 ในปี 2018 และวารสารวิชาการ Acta

Materialia ฉบับ 164 ในปี 2019 และถูกนำไปต่อยอดโดย Tesla ผู้ผลิตรถยนต์ไฟฟ้าซึ่งได้จดสิทธิบัตรในปี 2020 (เลขที่ WO2020/028730A1)

‘ชิ้นส่วนอะลูมิเนียมในยานยนต์’

กำลังเติบโต

ข้อมูลจากบูห์เล่อร์

(Bühler)

บริษัทสัญชาติสวิสซึ่งมีชื่อเสียงไปทั่วโลกในฐานะผู้พัฒนาโซลูชันกระบวนการที่ดีที่สุดตามห่วงโซ่คุณค่าที่สมบูรณ์สำหรับอาหารสุขภาพดี

(Healthy Food) และการเคลื่อนย้ายที่สะอาด (Clean

Mobility) เปิดเผยว่า

ปัจจุบันการผลิตชิ้นส่วนโครงสร้างยานยนต์จากอะลูมิเนียมฉีดขึ้นรูปกำลังเติบโตอย่างต่อเนื่อง

สอดรับการความต้องการลดน้ำหนักยานยนต์เพื่อลดการใช้พลังงาน ช่วยลดการปลอยก๊าซคาร์บอนไดออกไซด์และก๊าซเรือนกระจกอื่นๆ

ออกสู่บรรยากาศโลก

สำหรับการลดน้ำหนักยานยนต์นั้น ไม่เพียงแต่โครงสร้างตัวถังยานยนต์ที่ผลิตจากอะลูมิเนียมเท่านั้น แต่ยังมีการรวมชิ้นส่วนหลายชิ้นให้เป็นชิ้นเดียวกันอีกด้วย ซึ่งยังมีอีกหลายชิ้นส่วนที่มีการพัฒนาในแนวทางเหล่านี้ซึ่งรวมถึงกล่องแบตเตอรี่ (Battery Housing) ที่จะมีความต้องการเพิ่มขึ้นอย่างมากในอนาคต

เทคโนโลยีการผลิตใหม่

ๆ เหล่านี้ นอกจากจะตอบโจทย์การลดน้ำหนักยานยนต์แล้ว ยังเพิ่มความเสถียรในการทำงาน

ความแข็งแกร่ง และความปลอดภัยให้สอดรับกับความต้องการของยานยนต์สมัยใหม่อีกด้วย

แนวโน้มเหล่านี้ทำให้จำนวนชิ้นส่วนยานยนต์ในอนาคตจะลดลง

โดยทั่วไปแล้ว รถยนต์ที่ใช้เครื่องยนต์สันดาปภายในมีจำนวนชิ้นส่วนที่เคลื่อนไหว (Moving

Parts) อยู่ที่ 2,000 ชิ้น

ในขณะที่รถอีวีจะมีจำนวนชิ้นส่วนเหล่านี้เหลือเพียง 18 - 20 ชิ้นเท่านั้น

ซึ่งการผลิตชิ้นส่วน Moving Parts จากอะลูมิเนียมในยานยนต์นั้นจะใช้เทคโนโลยีการฉีดขึ้นรูปด้วยแรงด้นสูง

หรือที่เรียกว่า “High Pressure Die Casting (HPDC)”

ชิ้นส่วนอะลูมิเนียมไดคาสติ้งในยานยนต์

โดย

Bühler

คาดการณ์ว่า ในปี 2025

ความต้องการชิ้นส่วนยานยนต์ที่ผลิตด้วยกระบวนการ HPDC จะอยู่ในตลาดยุโรปมากที่สุดด้วยจำนวน

4.8 ล้านชิ้นต่อปี เติบโตเฉลี่ยปีละ 4% ตามด้วยจีนที่จำนวน 1.9 ล้านชิ้น

เติบโตเฉลี่ยปีละ 7% และอเมริกาเหนือที่ 1.7 ล้านชิ้น เติบโตเฉลี่ยปีละ 18%

High

Pressure Die Casting (HPDC) คืออะไร?

High

Pressure Die Casting (HPDC) คือ

กระบวนการผลิตชิ้นงานที่โลหะหลอมเหลวถูกฉีดเข้าไปยังแม่พิมพ์ซึ่งถูกปิดไว้ด้วยแรงดันสูงจนกว่าโลหะหลอมเหลวจะแข็งตัว

ซึ่งการใช้แรงดันสูงช่วยให้โลหะหลอมเหลวเข้าไปในแม่พิมพ์เร็วกว่าการหล่อโลหะทั่วไปเป็นอย่างมาก

ช่วยลดฟองอากาศในชิ้นงาน และในกระบวนการฉีดโลหะเหลวเข้าไปยังแม่พิมพ์นั้น

จะต้องมีปริมาณมากเพียงพอที่จะให้ชิ้นงานมีขนาดตามต้องการหลังหดตัว

การใช้แรงดันสูงในการฉีดขึ้นรูปของ

HPDC

ทำให้สามารถผลิตชิ้นงานที่มีความบางได้ ดังนั้น HPDC ไม่จำกัดเพียงการนำไปใช้ผลิตสินค้าอุปโภคบริโภคเท่านั้น

แต่ยังใช้ผลิตชิ้นส่วนโครงสร้างสำหรับยานยนต์และอากาศยานได้อีกด้วย

โดยนาย

วันชัย ชุติมาวุฒิกุล DC Appliction Specialist (SEA) บริษัท บูห์เล่อร์ (ไทยแลนด์) จำกัด ระบุ

ปัจจุบันชิ้นส่วนอะลูมิเนียมมากถึง 70 - 80% ผลิตด้วยกระบวนการ High

Pressure Die Casting ซึ่งโรงงานในไทยเองก็มีการใช้งานเครื่องฉีดขึ้นรูปสำหรับการผลิตกระบวนการนี้อยู่เป็นจำนวนมาก

ผู้ผลิตบางรายอาจไม่ได้ลงทุนเครื่องจักรใหม่ที่ต้องใช้เงินลงทุนสูงก็หันไปใช้เครื่องจักรมือสองมาทดแทน

ข้อเสียของการใช้เครื่องมือสองมาผลิตงาน

คือ พบชิ้นงานเสียหรือชิ้นงาน defect จำนวนมาก

อย่างไรก็ตาม คุณสมบัติของอะลูมิเนียมที่รีไซเคิลได้ง่าย ต้นทุนไม่สูง

ทำให้ผู้ผลิตเหล่านี้ลดความสำคัญของการเกิดชิ้นงานเสียจำนวนมาก

และเลือกที่จะนำชิ้นงานเสียไปรีไซเคิลเพื่อนำอะลูมิเนียมกลับมาใช้ใหม่

แต่ในยุคปัจจุบันที่โลกกำลังเร่งปรับตัวเพื่อรับมือกับสภาพอากาศที่เปลี่ยนแปลงไป

ทำให้เกิดมาตรการต่าง ๆ เพื่อลดการปล่อยก๊าซคาร์บอนไดออกไซด์และก๊าซเรือนกระจก

ทำให้การรีไซเคิลชิ้นงานเสียนี้กำลังเป็น Pain Point ของธุรกิจหล่อโลหะที่อาจถูกโจมตี หากผู้ผลิตเลือกลงทุนเครื่องจักรที่มีประสิทธิภาพก็จะสามารถลดชิ้นงานเสียให้น้อยลงหรือแทบไม่มี

ทำให้ประเด็นด้านสิ่งแวดล้อมของธุรกิจนี้เบาบางลง

และยังช่วยยกระดับประสิทธิภาพการผลิตโดยองค์รวมได้อีกด้วย

ชิ้นงานเสียถูกนำไปรีไซเคิล

พัฒนา ‘บุคลากรสายอะลูมิเนียม’

รองรับการเติบโต

เมื่อ

‘อะลูมิเนียม’ มีบทบาทสำคัญในยุคยานยนต์ไฟฟ้าที่กำลังเติบโตเช่นนี้

แน่นอนว่าบุคลากรที่มีความรู้ความเชี่ยวชาญด้านอะลูมิเนียมในแขนงต่าง ๆ

ย่อมเป็นที่ต้องการของตลาดแรงงาน ซึ่งคณะวิศวกรรมศาสตร์

มหาวิทยาลัยเทคโนโลยีพระจอมเกล้าธนบุรี มีหลักสูตรสำหรับนักศึกษาในระดับต่าง ๆ

ที่ต้องการเรียนในด้านนี้โดยเฉพาะ และหลักสูตรอบรมระยะสั้น บริการให้คำปรึกษา

รวมถึงบริการทดสอบและตรวจสอบสมบัติทางกลของวัสดุภายใต้ “คลินิกอุตสาหกรรม”

สำหรับบุคคลภายนอก เพื่อรองรับการเติบโตของตลาดบุคลากรสายอะลูมิเนียม

นอกจากนี้

ผศ.ดร.พร้อมพงษ์ ยังแนะนำถึงงบประมาณสนับสนุนจากภาครัฐฯ

สำหรับผู้ประกอบการที่ต้องการทำวิจัยและพัฒนาวัสดุใหม่ ๆ หรือกระบวนการผลิตใหม่

สามารถขอรับคำปรึกษาที่คณะฯ ได้เช่นเดียวกัน

‘อะลูมิเนียม’

ที่ถูกยกให้เป็นวัสดุแห่งอนาคต จึงยังมีเส้นทางในการพัฒนาต่อยอดไปได้อีก

โดยแนวโน้มการพัฒนาอะลูมิเนียมในอนาคตนั้นจะมุ่งไปที่การพัฒนาคุณสมบัติของอะลูมิเนียมด้วยการผสมธาตุใหม่

ๆ เป็นหลัก

ที่มา Mreport

วันที่ 22 ธันวาคม 2565