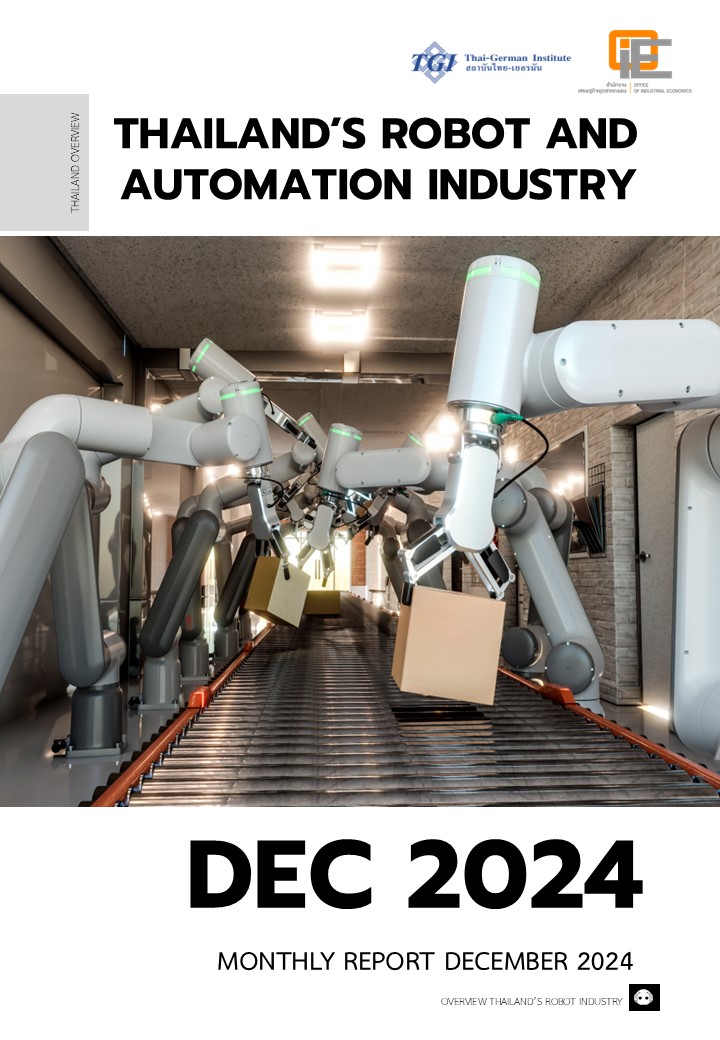

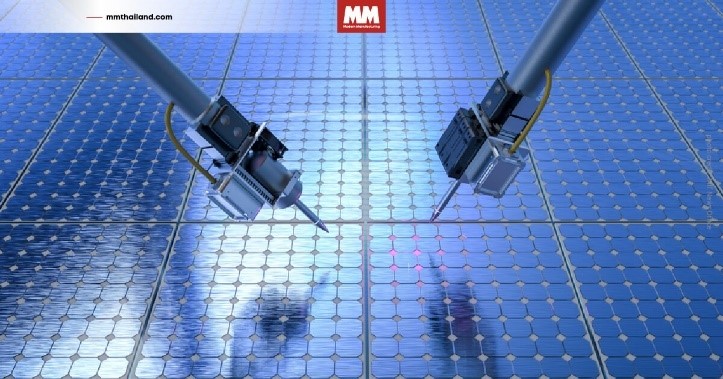

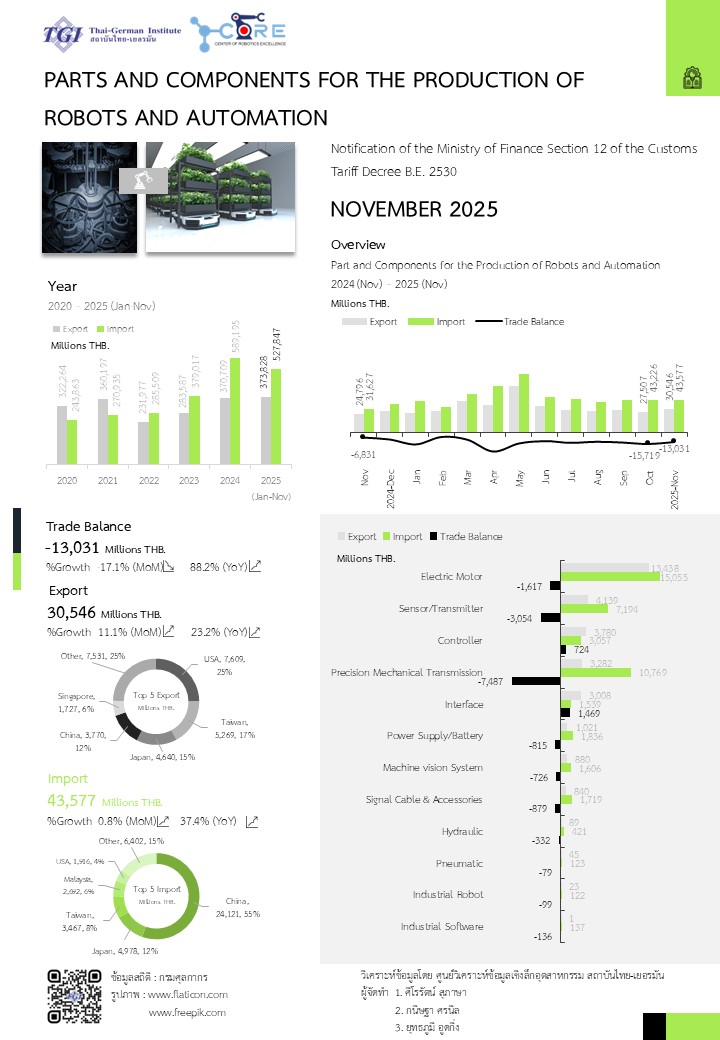

โซลูชันอัตโนมัติสำหรับการผลิตที่ยั่งยืน จากสถาบัน Fraunhofer เยอรมนี

เยอรมนีสาธิตโซลูชันอัตโนมัติสำหรับการผลิตที่ยั่งยืนและมีประสิทธิภาพ

โดยตัดเฉือนและประกอบโครงสร้างน้ำหนักเบาขนาดใหญ่ที่ทำจากวัสดุต่าง ๆ

ด้วยตัวอย่างชิ้นงานเท่าขนาดจริง

วันที่

24 เมษายน 2023 สถาบัน Fraunhofer Institute for Manufacturing

Technology and Advanced Materials (Fraunhofer IFAM) ประเทศเยอรมนี

เปิดเผยโซลูชันอัตโนมัติเพื่อการผลิตที่มีประสิทธิภาพและยั่งยืน

ซึ่งนำไปจัดแสดงภายในงาน JEC WORLD 2023 ที่ปารีส ฝรั่งเศส

ระหว่างวันที่ 25 - 27 เมษายน ที่ผ่านมา

การวิจัยและพัฒนาโซลูชันในครั้งนี้มุ่งเน้นไปที่การตัดเฉือนและการประกอบโครงสร้างน้ำหนักเบาขนาดใหญ่ที่ทำจากวัสดุต่าง

ๆ สำหรับการบินและอวกาศ กังหันลม ยานพาหนะเพื่อการพาณิชย์ รถราง และภาคการเกษตร

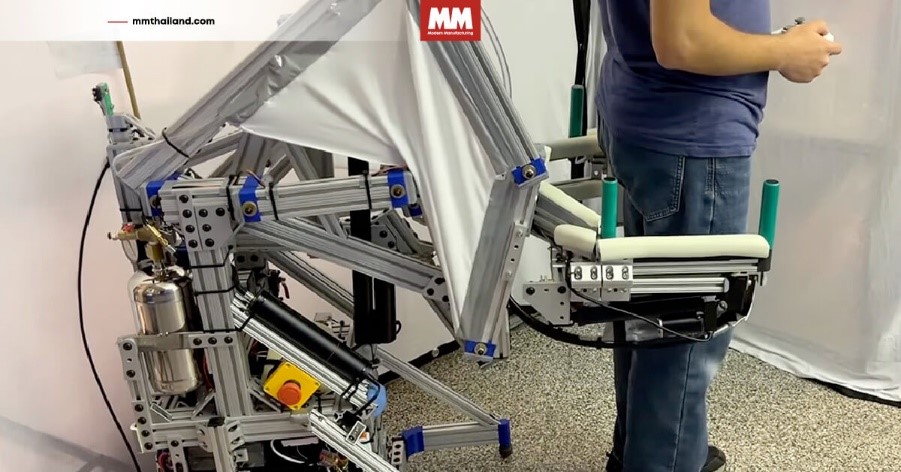

หุ่นยนต์ระบบโมดูลน้ำหนักเบา

สถาบัน

Fraunhofer

ร่วมกับพันธมิตรในโครงการ “Cobots, Humans and Machines from

Lower Saxony" (CoMMaNds 2)

พัฒนาชุดเครื่องมือหุ่นยนต์น้ำหนักเบาระบบโมดูล (Modular lightweight

robotics toolkit) ที่สามารถตั้งค่าและปรับแต่งได้ง่าย

เพื่อให้การติดตั้งระบบหุ่นยนต์ใหม่รวดเร็ว ประหยัด

และสามารถเปลี่ยนแปลงระบบเดิมที่มีอยู่ให้รองรับสภาพแวดล้อมการผลิตได้ง่าย

โดยชุดเครื่องมือและอินเตอร์เฟซอยู่บนมาตรฐาน OPC Unified Architecture และการควบคุมซีเควนซ์ (Sequence Control: SC) ที่ประกอบด้วยซอฟต์แวร์แบบ Capability-based ได้เป็นระบบหุ่นยนต์อุตสาหกรรมที่เรียบง่าย รวดเร็ว ใช้งานได้ทันทีที่ติดตั้ง (Plug & Produce)

เปลี่ยนกระบวนการเจาะชิ้นส่วนแพนหางดิ่งจากการทำงานแบบแมนวลไปใช้โคบอทส์

(Image

Credit: Fraunhofer IFAM)

อีกส่วนสำคัญของโครงการนี้คือ

Human

Machine Interface (HMI) ที่ใช้เทคโนโลยี AR และเทคโนโลยีอื่น

ๆ เพื่อให้การทำงานรวดเร็วและน่าเชื่อถือ

ซึ่งหุ่นยนต์น้ำหนักเบาระบบโมดูลนี้ได้ถูกสาธิตการใช้งานกับชิ้นงานตัวอย่างขนาดเท่าของจริง

เช่น การย้ำหมุดชิ้นส่วนลำตัวอากาศยาน การเจาะรูสำหรับหมุดย้ำบนชิ้นส่วนแพนหางดิ่ง

และอื่น ๆ

ลำตัวอากาศยานแห่งอนาคตจาก

CFRP

ถัดมา คือ "Multifunctional Fuselage Demonstrator" (MFFD) เทคโนโลยีต้นแบบลำตัวอากาศยานจากพอลิเมอร์ผสมเส้นใยคาร์บอนเสริมแรง (Carbon Fiber Reinforced Polymer: CFRP) ซึ่งสถาบัน Fraunhofer ได้สาธิตการออกแรงและการผลิตลำตัวอากาศยานน้ำหนักเบาในขนาดเท่าของจริง และเป็นชิ้นส่วนอากาศยานที่ผลิตจากวัสดุผสมเทอร์โมพลาสติกไฟเบอร์ (thermoplastic fiber composites) ครั้งแรกของโลก

Clean

Sky 2 "Multifunctional Fuselage Demonstrator" ต้นแบบลำตัวอากาศยานขนาด 1:1 จาก CFRP (Image Credit: Fraunhofer)

สถาบันระบุว่า

ความต้องการอากาศยานที่เพิ่มขึ้นและความต้องการลดการปล่อยก๊าซคาร์บอนที่กำลังเติบโตทั่วโลก

ทำให้การผลิตเครื่องบินจำเป็นต้องมีเทคโนโลยีและกระบวนการใหม่ ๆ

เพื่อเพิ่มกำลังการผลิตพร้อมกับลดผลกระทบทางสิ่งแวดล้อม

ซึ่งการลดน้ำหนักคือหนึ่งในแนวทางที่มีประสิทธิภาพ และอีกแนวทางที่มีความเป็นไปได้

คือ การผสมผสานระหว่างเทอร์โมพลาสติก, CFRP, ชิ้นส่วนแฟริ่ง,

และระบบห้องโดยสาร รวมเข้าด้วยกันเป็นแบบโมดูล

ซึ่ง

MFFD

“Clean Sky 2”

คือการทดลองความเป็นไปได้ทางเทคโนโลยีและเศรษฐกิจในการประกอบโครงสร้างลำตัวเครื่องบินแบบเทอร์โมพลาสติกโดยใช้การเชื่อม

ซึ่งลำตัวต้นแบบเท่าขนาดจริงนี้ สถาบันได้ร่วมกับพันธมิตรในการออกแบบ

กระบวนการเชื่อม ไปจนถึงการใช้ระบบอัตโนมัติ และการประกอบส่วนต่าง ๆ

เข้าด้วยกันให้เป็นไปตามมาตรฐานด้านความทนทาน

End

effector เพื่อการวางตำแหน่งและการเจาะโครงสร้าง CFRP ที่รวดเร็ว แม่นยำ และอัตโนมัติ

โครงการเทคโนโลยีการประกอบและผลิตชิ้นส่วนลำตัวเครื่องบิน

CFRP

ที่มีประสิทธิภาพ หรือ “Tempo” เป็นอีกโครงการที่ได้รับการพิสูจน์แล้วผ่านการนำมาใช้ผลิตชิ้นงานต้นแบบในสภาพแวดล้อมที่ใกล้เคียงการผลิตจริง

โดยพัฒนา End Effector สำหรับการวางตำแหน่งและการเจาะสำหรับระบบพอร์ทัล

(portal system) เพื่อให้การ Pre-Assembly ชิ้นส่วนเสริมความแข็งแรง (cleats) ของโครงสร้าง CFRP

เป็นกระบวนการอัตโนมัติ ช่วยเพิ่มกำลังการผลิตลำตัวอากาศยาน

ลดต้นทุนที่ใช้ในการผลิต และลดขั้นตอนจากกระบวนการแบบดั้งเดิม

End Effector ที่ถูกพัฒนาขึ้นรองรับการติดตั้ง Cleat พร้อมกันหลายชิ้น โดยการจัดตำแหน่งบนโครงสร้างและเจาะรูบน Cleat และโครงสร้างพร้อมกัน ถูกออกแบบให้มีขนาดกะทัดรัด รองรับการทำงานกับ portal system และหุ่นยนต์อุตสาหกรรมรุ่นมาตรฐาน สามารถควบคุมผ่าน PLC และรองรับการทำงานกับภาพไฟล์ CAD

End

effector ที่สถาบัน Fraunhofer พัฒนาขึ้นเพื่อการวางตำแหน่งและการเจาะ

Cleat บนโครงสร้างแบบอัตโนมัติ (Image Credit:

Fraunhofer IFAM)

ระบบนี้ยังใช้

Laser

Tracker ในการวัดขั้นต้นที่รวดเร็ว

ช่วยให้กระบวนการมีความน่าเชื่อถือและแม่นยำสูง สามารถวัด Contact Pressure

และพารามิเตอร์อื่น ๆ ที่จำเป็นได้ นอกจากนี้

หากดัดแปลงระบบติดตั้งแล้ว ระบบนี้ยังสามารถนำไปใช้ในการประกอบชิ้นส่วนอื่น ๆ เช่น

กังหันลม รางรถไฟ รถยนต์ รถบรรทุก ไปจนถึงเรือได้อีกด้วย

เทคโนโลยีการผลิตแบบ

Agile

เทคโนโลยีการผลิตแบบ Agile สามารถช่วยเพิ่มประสิทธิภาพการผลิตโครงสร้างแบบกล่องจาก CFRP ได้ ซึ่งสถาบันได้พัฒนากระบวนการนี้เพื่อการผลิตชิ้นส่วนแพนหางดิ่งในโครงการ "FastFlexMont 2" โดยพัฒนากระบวนการอุดช่องว่างด้วย Shim material ให้เป็นกระบวนการแบบขนาน ด้วยการติดและการบ่มชิ้นส่วนบานพับแพนหางดิ่งพร้อมกัน เพื่อลดเวลาที่ใช้ในการประกอบบานพับเข้ากับแพนหางดิ่งให้รวดเร็วขึ้น ซึ่งกระบวนการเครือข่ายดิจิทัลอัตโนมัติช่วยให้สามารถวัดปริมาณและใช้งาน ปรับรูปร่างและขอบ Shim ให้เรียบอย่างแม่นยำ ซึ่งหลังจากอุดช่องว่างแล้วเสร็จ บานพับหางเสือจึงจะถูกติดตั้งเข้ากับชิ้นส่วนแพนหางดิ่ง แสดงให้เห็นว่าการทำงานแบบคู่ขนานสามารถนำทรัพยากรกลับมาใช้ใหม่ เพิ่มผลผลิต และลดต้นทุนได้เช่นกัน

กระบวนการอุดช่องว่างด้วย

Shim

material แบบอัตโนมัติเพื่อชดเชยความคลาดเคลื่อน

ซึ่งหุ่นยนต์จะทำหน้าที่ขยับชิ้นส่วนบานพับใต้ระบบจ่าย (Image Credit:

Fraunhofer IFAM)

Fixture

อเนกประสงค์เคลื่อนที่ได้ ช่วยจัดเรียงและขนถ่ายชิ้นงานอย่างแม่นยำ

ไมล์สโตนถัดไปของการผลิตแบบ Agile คือ Fixture ซึ่งสถาบันฯ ได้ร่วมกับพันธมิตร ดำเนินโครงการ “UniFix” พัฒนา Fixture ที่รองรับการผลิตชิ้นส่วนอากาศยานจาก CFRP ได้เป็น Fixture อเนกประสงค์ที่เคลื่อนที่ได้ สามารถจับยึดชิ้นงานขนาดใหญ่ที่หลากหลาย เช่น แพนหางและอุปกรณ์เพิ่มแรงยก (Landing flaps) ของเครื่องบิน รองรับชิ้นงานความยาวสูงสุด 8 เมตร อีกทั้งสามารถจัดเรียงและขนถ่ายชิ้นงานได้อย่างแม่นยำ ช่วยลดเวลาการลำเลียงชิ้นงานที่ยาวนานในสายการแมชชีนนิ่ง

สถานี

UniFix

ซึ่งประกอบขึ้นจาก Fixture อเนกประสงค์ที่เคลื่อนที่ได้ผ่านการใช้ระบบ

AGV ขนถ่ายชิ้นส่วนไปยังพื้นที่ที่ติดตั้งกล้องไว้เพื่อตรวจสอบ

(Image Credit: Fraunhofer IFAM)

กระบวนการผลิตที่มุ่งเน้นการไหล

(Flow-oriented

production) ช่วยลดเวลาเฉลี่ยในการเคลื่อนชิ้นงานในระบบ (Throughput

Time) เพิ่มผลิตภาพ อีกทั้งยังมีประสิทธิภาพและคุ้มค่ากับต้นทุน

ช่วยเพิ่มขีดความสามารถในการแข่งขันในตลาดได้

ซึ่งข้อได้เปรียบของกระบวนการผลิตแบบนี้อยู่ที่สามารถลดการขนถ่ายชิ้นงานและเวลาที่ไม่เกิดผลผลิตลง

ที่มา : M Report

วันที่ 16 พฤษภาคม 2566